پروڈکٹ

ڈریگ آرگینک فرٹیلائزر پروڈکشن لائن

پروڈکٹ کی تفصیلات

مصنوعات کا تعارف

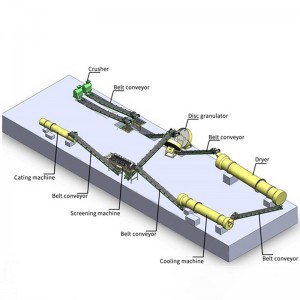

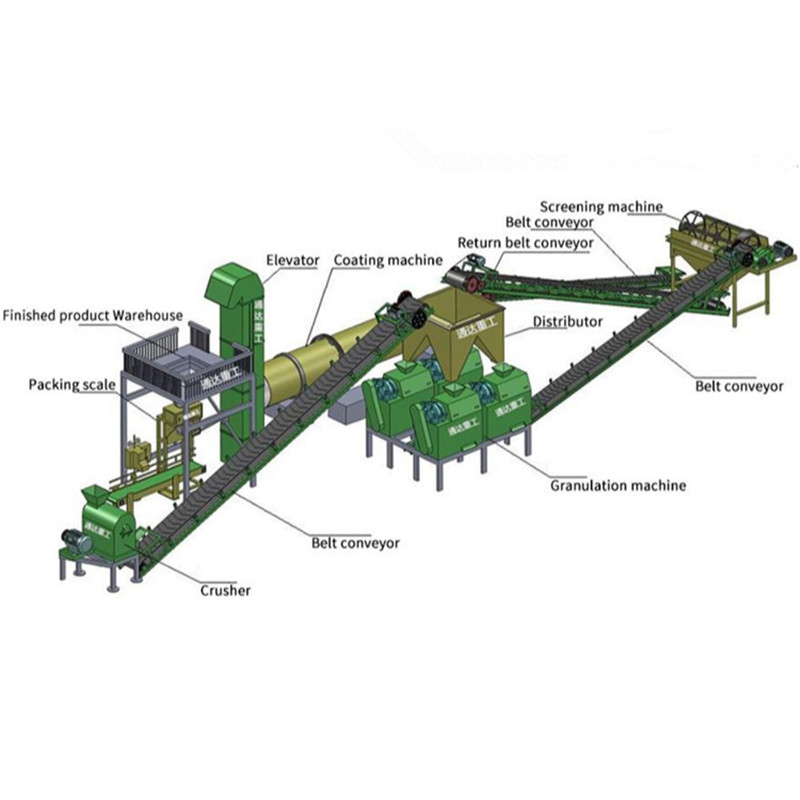

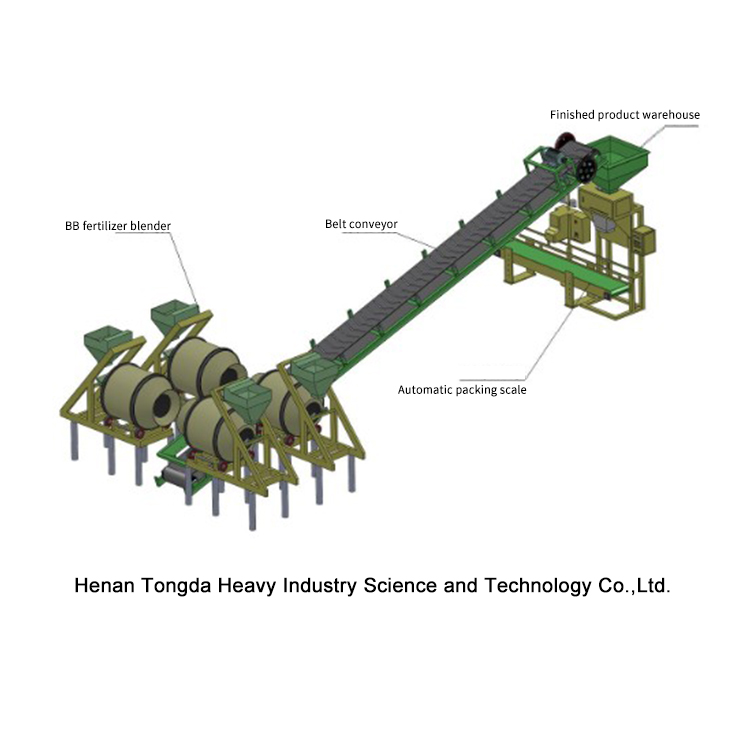

ڈریگ کے ساتھ نامیاتی کھاد کی پیداوار لائن کے تکنیکی عمل کو عام طور پر خام مال کے اجزاء، خام مال کی آمیزش، خام مال کی دانے دار، دانے دار خشک کرنے، دانے دار کولنگ، دانے دار درجہ بندی، تیار مصنوعات کی کوٹنگ اور حتمی مصنوعات کی پیکیجنگ میں تقسیم کیا جاسکتا ہے۔

کارکردگی کی خصوصیات

- فضلہ نامیاتی کھاد کی پیداوار لائن میں کم سرمایہ کاری، فوری اثر اور اچھے اقتصادی فائدے کے فوائد ہیں۔

- مکمل آلات کے عمل کی ترتیب کمپیکٹ، سائنسی اور معقول، جدید ٹیکنالوجی ہے۔

- توانائی کی بچت، کوئی فضلہ خارج نہیں، مستحکم آپریشن، قابل اعتماد آپریشن اور آسان دیکھ بھال۔

- مواد کی موافقت وسیع ہے۔یہ مرکب کھاد، ادویات، کیمیائی صنعت، فیڈ اور دیگر خام مال کے دانے دار بنانے کے لیے موزوں ہے۔

- مصنوعات کی اعلی دانے دار کی شرح ہے.یہ مختلف قسم کے کمپاؤنڈ کھاد تیار کر سکتا ہے، بشمول نامیاتی کھاد، غیر نامیاتی کھاد، حیاتیاتی کھاد، مقناطیسی کھاد وغیرہ۔

کام کرنے کا اصول

باقی نامیاتی کھاد کی پیداوار لائن کا بہاؤ:

- خام مال کے اجزاء: یوریا، امونیم نائٹریٹ، امونیم کلورائیڈ، امونیم سلفیٹ، امونیم فاسفیٹ (مونو ایمونیم فاسفیٹ، ڈائمونیم فاسفیٹ، ہیوی کیلشیم، جنرل کیلشیم)، پوٹاشیم کلورائیڈ (پوٹاشیم سلفیٹ اور دیگر مخصوص مواد میں شامل ہیں) مختلف جگہوں پر مارکیٹ کی طلب اور مٹی کے ٹیسٹ کے نتائج تک)۔

- مواد کا اختلاط: پورے کھاد کے دانے کی یکساں کھاد کی کارکردگی کو بہتر بنانے کے لیے خام مال کو یکساں طور پر ملانا۔

- مٹیریل گرانولیشن: گرانولیشن کے لیے یکساں طور پر ہلائے ہوئے مواد کو گرانولیٹر میں ڈالیں (ڈرم گرانولیٹر یا ایکسٹروشن گرانولیٹر استعمال کیا جا سکتا ہے)۔

- ذرات کو خشک کرنا: گرانولیٹر کو ڈرائر میں کھلایا جاتا ہے، اور دانے دار میں موجود نمی کو خشک کیا جاتا ہے تاکہ دانے کی طاقت میں اضافہ ہو اور اس کے تحفظ میں آسانی ہو۔

- ذرہ کولنگ: خشک ہونے کے بعد، کھاد کے ذرات کا درجہ حرارت بہت زیادہ اور جمع کرنا آسان ہے۔ٹھنڈا ہونے کے بعد، بیگ میں ذخیرہ اور نقل و حمل آسان ہے.

- ذرات کی درجہ بندی: ٹھنڈا ہونے کے بعد، ذرات کی درجہ بندی کی جاتی ہے۔نااہل ذرات کو کچل کر دوبارہ دانے دار کیا جاتا ہے، اور اہل مصنوعات کی اسکریننگ کی جاتی ہے۔

- 7. تیار شدہ فلم: ذرات کی چمک اور گول پن کو بڑھانے کے لیے کوالیفائیڈ مصنوعات کو کوٹ کریں۔

- 8. تیار شدہ مصنوعات کی پیکنگ: فلمی لیپت والے ذرات، یعنی تیار مصنوعات، کو ہوادار جگہ پر پیک اور محفوظ کیا جاتا ہے۔